在半導體設備與高端精密制造領域中,碳化硅(SiC)與氮化鋁(AlN)是兩種關鍵的先進陶瓷材料。二者均具有優(yōu)異的高溫穩(wěn)定性、機械強度與化學惰性,被廣泛應用于半導體制造設備、功率電子封裝、熱管理與真空系統(tǒng)等高端領域。盡管同屬高性能陶瓷,但它們在熱導率、絕緣性、機械強度與加工性能等方面具有明顯差異。

一、基本物理性能對比

| 性能指標 | 碳化硅(SiC) | 氮化鋁(AlN) |

|---|---|---|

| 晶體結構 | 共價鍵晶體(類似金剛石) | 六方晶系(纖鋅礦結構) |

| 密度 (g/cm³) | 3.2 | 3.3 |

| 熱導率 (W/m·K) | 120–200 | 170–320 |

| 介電常數(shù) | 9.7 | 8.5 |

| 體積電阻率 (Ω·cm) | 10?–10?(半導體型) | >10¹?(絕緣體) |

| 熱膨脹系數(shù) (×10??/K) | 4.0 | 4.6 |

| 抗彎強度 (MPa) | 400–600 | 300–400 |

| 硬度 (HV) | 2500–2800 | 1100–1200 |

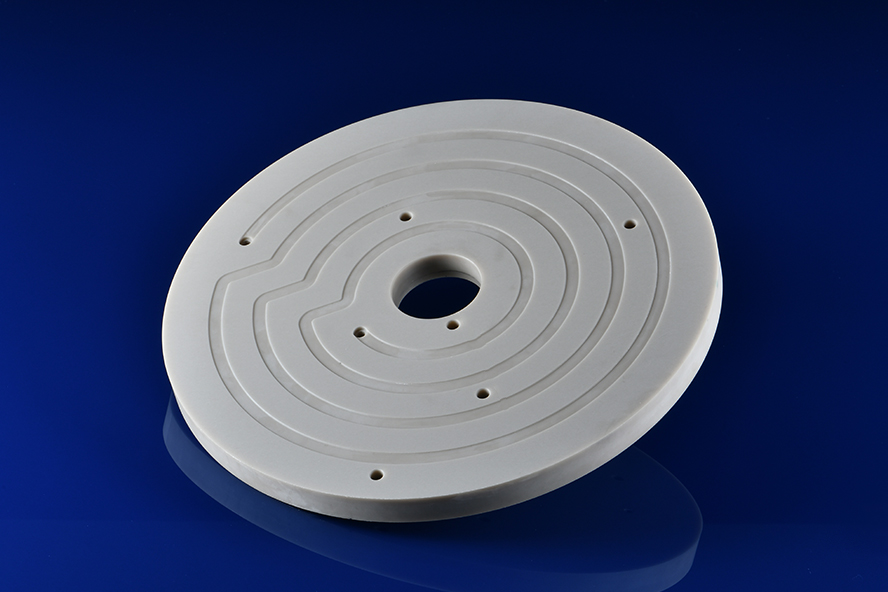

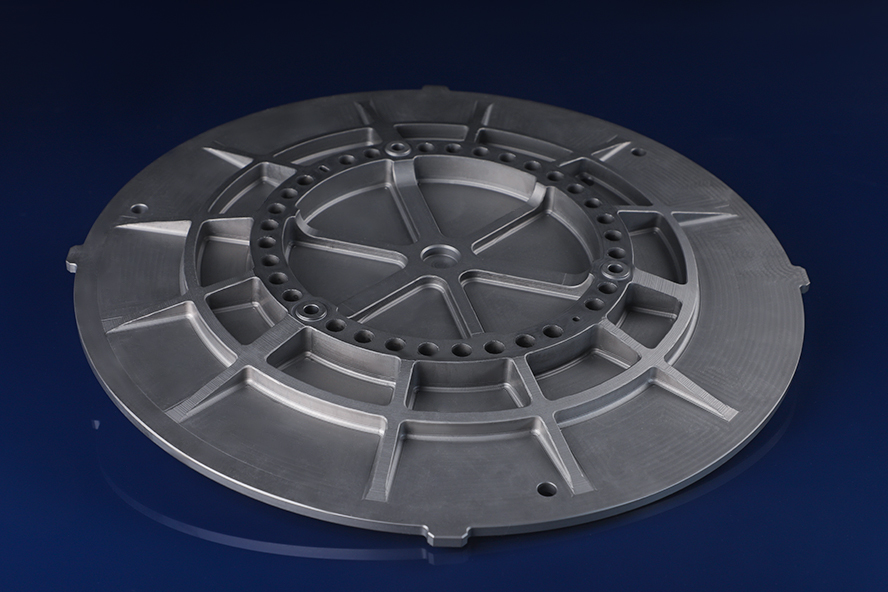

從表中可見,碳化硅硬度高、機械強度強、耐磨性能優(yōu)異,適用于高真空環(huán)境和高溫機械結構件,如晶圓承載盤、CVD 腔體部件、真空吸盤等。而氮化鋁熱導率極高、電絕緣性能突出,更適合高熱密度功率電子器件及散熱基板。

二、熱與電性能差異

碳化硅(SiC)具備優(yōu)異的高溫導熱能力與半導體特性,在 1000 °C 以上仍能保持穩(wěn)定結構與強度。其熱導率雖略低于 AlN,但由于導熱同時伴隨高機械剛性與低熱膨脹,使其在高溫快速加熱或熱循環(huán)環(huán)境中具備更長壽命。

此外,SiC 的半導體特性(禁帶寬度 3.26 eV)使其既可作為功率器件材料,也可作為機械結構件與電性耦合件的材料基礎。

氮化鋁(AlN)則以其接近銅的高熱導率而著稱,是一種典型的絕緣型高導熱材料。AlN 具有極高的體積電阻率與較低介電常數(shù),能有效抑制高頻信號損耗,廣泛用于高頻封裝基板、功率模塊散熱片及激光器底座。

但其抗熱沖擊性略低,加工難度大,機械強度不及 SiC。

在加工層面,SiC 硬度高、脆性大,加工工藝要求極高,通常采用金剛石砂輪、超聲復合磨削等精密工藝。AlN 雖硬度略低,但易碎且難燒結,制程中也需高純惰性氣氛與高溫環(huán)境。總體而言,兩者的加工成本相近,但 SiC 因設備結構件需求量大、尺寸更復雜,加工周期通常更長。

總體而言:

碳化硅(SiC):兼具高強度、耐腐蝕與高溫穩(wěn)定性,適用于半導體設備結構件和功率器件。

氮化鋁(AlN):以高熱導率和絕緣性見長,更適合電子封裝與熱管理。

在半導體設備產(chǎn)業(yè)中,二者呈互補關系:SiC 負責“高溫結構支撐”,AlN 負責“高效熱傳導與電絕緣”。

隨著設備高溫化與高密度封裝趨勢加劇,鈞杰陶瓷等高性能陶瓷制造企業(yè)正持續(xù)優(yōu)化 SiC 與 AlN 加工技術,為客戶提供更可靠的高端材料解決方案。歡迎咨詢:13712574098